Промышленная вентиляция является одним из самых важных элементов инженерных систем предприятия, необходимых для создания оптимального микроклимата в помещении в зимний и летний период и обеспечивает комфортные условия для персонала, а также поддерживает необходимые параметры воздуха для технологического оборудования.

Промышленная вентиляция является крупным потребителем электроэнергии и тепловой энергии на собственные нужды промышленного предприятия (≈ 60 %).

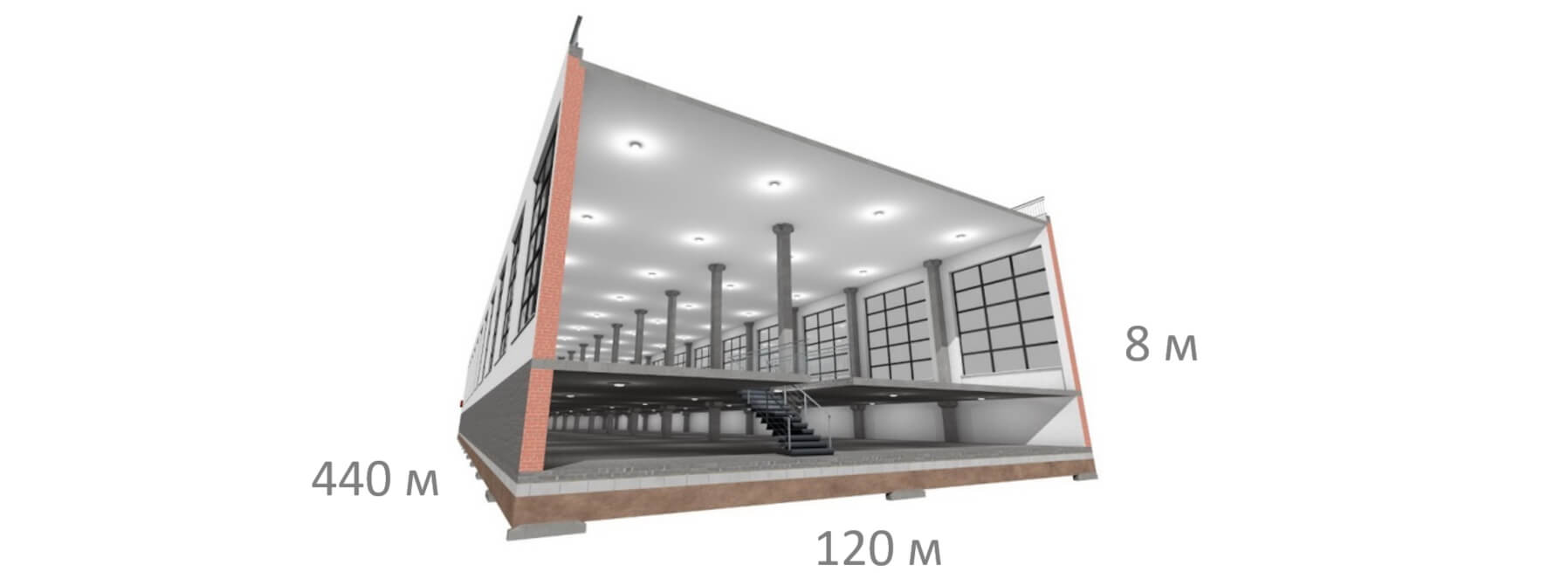

Для цеха с размерами 120×440 м и высотой 8 м в среднем необходимо 18 промышленных кондиционеров производительностью 120 000 м³/ч с суммарным электропотреблением более 1,5 МВт/ч и тепловой энергии более 18 Гкал/ч.

Средние параметры стандартного промышленного кондиционера КД производительностью 120 000 м³/ч:

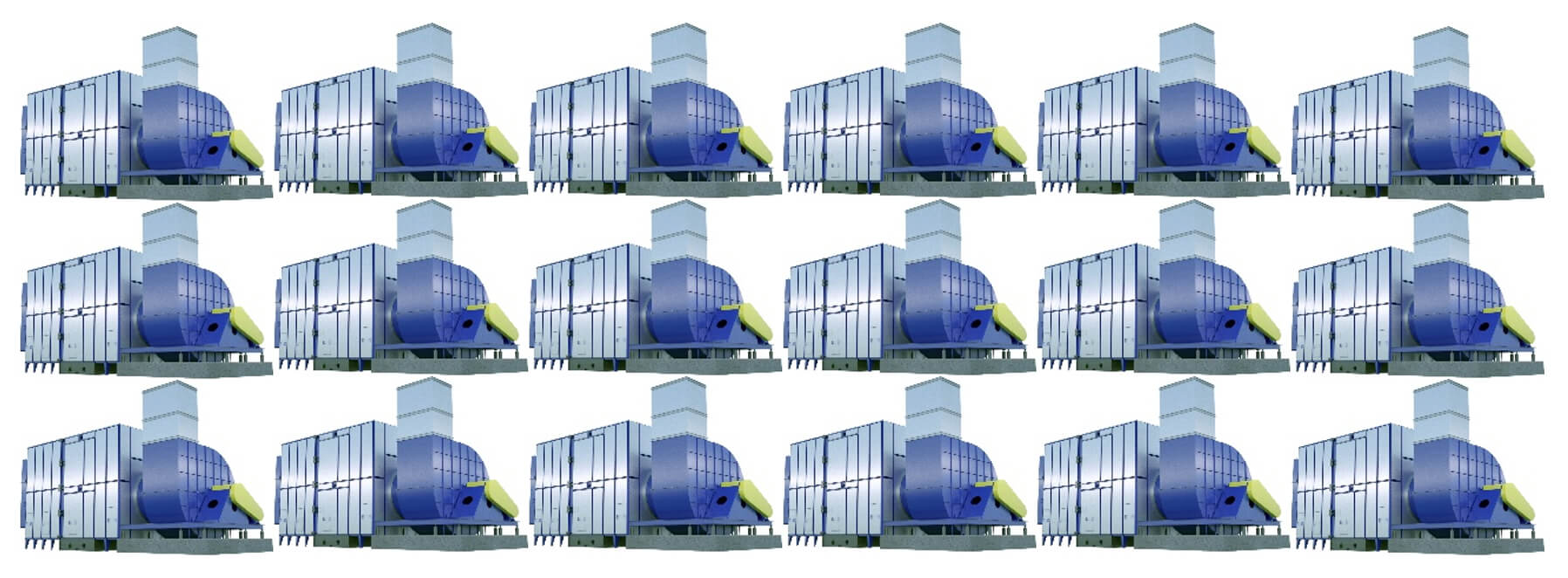

Восемнадцать промышленных кондиционеров КД-120 без рециркуляции, с секций водяных воздухонагревателей, с секцией орошения и устройством прямого пуска вентилятора.

Эксплуатационные затраты одного цеха до модернизации:

- Электроэнергия:

- Летом: > 13,5 млн руб./сезон (6 месяцев)

- Зимой: > 9 млн руб./сезон (6 месяцев)

- Тепловая энергия зимой: > 76 млн руб. (6 месяцев)

- Хоз. питьевая вода летом: > 0,6 млн руб. (5 месяцев)

- Затраты на ремонта и обслуживание: 1,8 млн руб./год

ИТОГО: 100,9 млн руб./год

Как видно из расчётов, эксплуатационные затраты на один цех превышают 100 млн руб. в год, однако 1/3 эксплуатационных затрат можно сэкономить.

Современные промышленные кондиционеры с системой автоматического регулирования позволяют решить главные задачи, стоящие перед энергетической службой предприятия. При этом энергоэффективное оборудование сокращает эксплуатационные затраты на 30–40 %, в зависимости от применяемой функциональной схемы.

Модернизация на восемнадцать промышленных кондиционеров КТЦ4-125 без рециркуляции, с секцией автоматизированного водяного воздухонагревателя, с секцией форсуночного орошения и преобразователем частотного регулирования вентилятора притока.

Эксплуатационные затраты одного цеха после модернизации:

- Электроэнергия:

- Летом: > 9,5 млн руб./сезон (6 месяцев)

- Зимой: > 6,5 млн руб./сезон (6 месяцев)

- Тепловая энергия зимой: > 57 млн руб. (6 месяцев)

- Питьевая вода летом: > 0,6 млн руб. (5 месяцев)

- Затраты на ремонт и обслуживание: 0,9 млн руб./год

ИТОГО: 74,5 млн руб./год

После модернизации промышленных кондиционеров, суммарная годовая экономия на вентиляции составит ≈ 26 % (≈ 26,4 млн руб./год).

Модернизация на восемнадцать промышленных кондиционеров КТЦ4-125 с рециркуляцией, с секцией автоматизированного водяного воздухонагревателя, с секцией форсуночного орошения и преобразователем частотного регулирования вентилятора притока.

Эксплуатационные затраты одного цеха после модернизации:

- Электроэнергия:

- Летом: > 9,5 млн руб./сезон (6 месяцев)

- Зимой: > 6,5 млн руб./сезон (6 месяцев)

- Тепловая энергия зимой: > 38 млн руб. (6 месяцев)

- Питьевая вода летом: > 0,6 млн руб. (5 месяцев)

- Затраты на ремонт и обслуживание: 0,9 млн руб./год

ИТОГО: 55,5 млн руб./год

После модернизации промышленных кондиционеров, суммарная годовая экономия на вентиляции составит ≈ 45 % (≈ 45,4 млн руб./год).